背景小故事:豐田汽車(Toyota)成功的起源

在二次大戰後,日本豐田汽車(Toyota)與日本多數的企業,同樣地皆面臨了企業瀕臨破產的危機。其中,豐田創辦人 豐田喜一郎,指派了當時的董事 豐田英二與廠長 大野耐一完成「3年內追上美國」的任務。

在一次參訪美國通用汽車(GM, General Motors)的機會下,大野耐一瞭解到自身企業的生產模式,並不適合歐美工廠大量製造、流水線作業的工作模式,而是適合小量訂單、降低庫存的經營方式。

因此,如何小批量生產,消除庫存浪費,即是豐田企業所追求的目標之一。

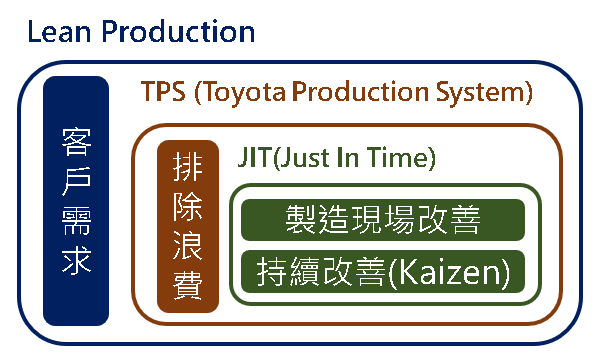

精實生產(Lean Production)

熟悉這背景小故事後,當時的豐田汽車便開始使用及時生產的概念 ( JIT, Just In Time) 來提升公司的交貨時間與產品品質,同時,並在每次的生產過程中,盡可能地消除不必要的浪費,達到持續改善的目的。

那這邊有一個重點就是:何謂浪費呢 ?

大家可以想像一下,若自己身為一個老闆,在每天開店的過程中,除了需要支付員工薪水之外,公司的水電稅務等等更是無法忽視的固定開銷,那什麼是浪費呢?

就精實生產而言,對顧客來說,無法產生價值的事物,就叫浪費!

想像一下,今天身為顧客的我們,在購買商品時,我們想必是只想支付的產品的金額對吧!供應商在生產過程中的處理步驟、運輸方式、過量生產、不良品耗損等等,對顧客而言,這些都是供應商應當自己要承擔的成本才對。

因此,基於上述所討論的框架之下,我們可以得知精實生產的意義:

在符合客戶需求下,強化具有附加價值的生產步驟,以達到高品質、高產量的生產系統。

以上,大家對精實生產的概念,有更加瞭解了嗎 ~~ : )

我是娜塔莎,一名90年後的Lean Engineer

歡迎大家底下留言與交流,我們下回見!